A cinkacél rácsbevonat vastagságát főként a következő tényezők befolyásolják: az acélrács fémösszetétele, az acélrács felületi érdessége, az aktív elemek (szilícium és foszfor) tartalma és eloszlása az acélrácsban, az acélrács belső feszültsége, az acélrács munkadarabjának geometriai méretei, valamint az acélrács tűzihorganyzási eljárása. A jelenlegi nemzetközi és kínai tűzihorganyzási szabványok a lemez vastagsága szerint vannak felosztva. A cinkbevonat átlagos vastagságának és helyi vastagságának el kell érnie a megfelelő vastagságot a cinkbevonat korróziógátló teljesítményének meghatározásához. A különböző vastagságú acélrács munkadarabok esetében a termikus egyensúly és a cink-vas kicserélődési egyensúly eléréséhez szükséges idő eltérő, és a képződött bevonat vastagsága is eltérő. A szabványban szereplő átlagos bevonatvastagság az ipari termelésben szerzett tapasztalati érték, amely a fent említett horganyzási mechanizmuson alapul, a helyi vastagság pedig egy tapasztalati érték, amely figyelembe veszi a cinkbevonat vastagságának egyenetlen eloszlását és a bevonat korrózióállóságára vonatkozó követelményeket. Ezért az ISO szabvány, az amerikai ASTM szabvány, a japán JS szabvány és a kínai szabvány kissé eltérő, hasonló követelményeket támaszt a cinkbevonat vastagságára vonatkozóan. A Kínai Népköztársaság GB B 13912-2002 tűzihorganyzási szabványának rendelkezései szerint a tűzihorganyzott acélrács-termékek cinkbevonat-szabványai a következők: 6 mm-nél nagyobb vagy azzal egyenlő vastagságú tűzihorganyzott acélrácsok esetén a tűzihorganyzott acélrács átlagos cinkbevonat-vastagságának 85 mikronnál nagyobbnak, a helyi vastagságnak pedig 70 mikronnál nagyobbnak kell lennie. 6 mm-nél kisebb és 3 mm-nél nagyobb vastagságú tűzihorganyzott acélrácsok esetén a tűzihorganyzott acélrács átlagos cinkbevonat-vastagságának 70 mikronnál nagyobbnak, a helyi vastagságnak pedig 55 mikronnál nagyobbnak kell lennie. 3 mm-nél kisebb és 1,5 mm-nél nagyobb vastagságú tűzihorganyzott acélrácsok esetén a tűzihorganyzott acélrács átlagos cinkbevonat-vastagságának 55 mikronnál nagyobbnak, a helyi vastagságnak pedig 45 mikronnál nagyobbnak kell lennie.

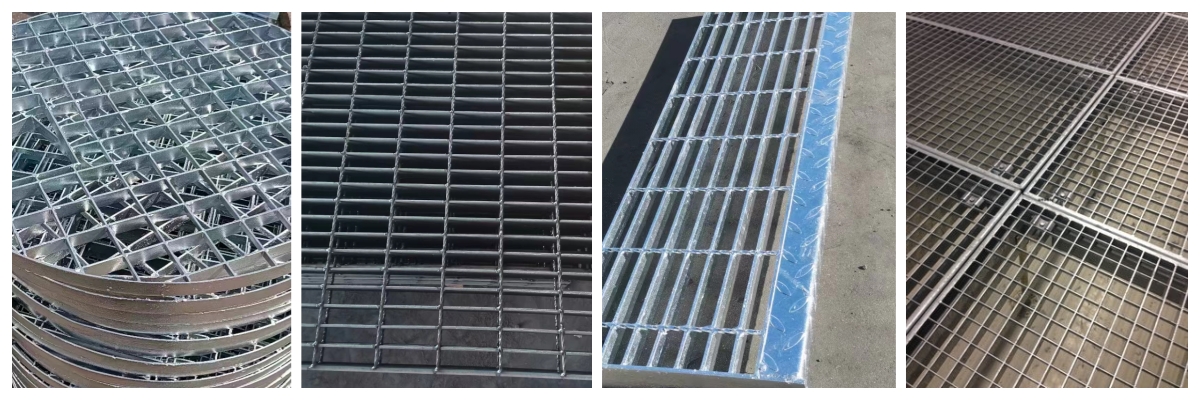

A tűzihorganyzott bevonat vastagságának szerepe és hatása

Az acélrács korrózióállóságát az acélrács tűzihorganyzott bevonatának vastagsága határozza meg. A felhasználók választhatnak a szabványosnál vastagabb vagy vastagabb cinkbevonatot. A 3 mm-nél vékonyabb sima felületű acélrácsok ipari gyártása során nehéz vastagabb bevonatot előállítani. Ezenkívül a cinkbevonat vastagsága, amely nem arányos az acélrács lemez vastagságával, befolyásolja a bevonat és az aljzat közötti kötési szilárdságot, valamint a bevonat megjelenését. A túl vastag bevonatfelhő miatt a bevonat érdesnek tűnik, és könnyen leválik. A horganyzott acélrács nem bírja az ütközéseket szállítás és telepítés közben. Ha az acélrács alapanyagaiban több aktív elem, például szilícium és foszfor van, akkor az ipari gyártás során nagyon nehéz vékonyabb bevonatot előállítani. Ez azért van, mert az acél szilíciumtartalma befolyásolja az ötvözetréteg növekedési módját a cink és a vas között, ami a (, fázisú cink-vas ötvözetréteg gyors növekedését okozza a bevonat felületén, ami durva és matt bevonatfelületet eredményez, szürke bevonatot képezve, rossz tapadású. Ezért, amint azt fentebb tárgyaltuk, bizonytalanság van az acélrács horganyzott rétegének növekedésében. A tényleges gyártás során gyakran nehéz elérni a bevonat vastagságának bizonyos tartományát. Az acélrács tűzihorganyzási szabványában meghatározott vastagság egy empirikus érték, amelyet nagyszámú kísérlet után generáltak, figyelembe véve a különböző tényezőket és követelményeket, és ésszerűbb.

Közzététel ideje: 2024. augusztus 19.