Faktor-faktor yang mempengaruhi ketebalan salutan parut keluli zink adalah terutamanya: komposisi logam parut keluli, kekasaran permukaan parut keluli, kandungan dan taburan unsur aktif silikon dan fosforus dalam parut keluli, tegasan dalaman parut keluli, dimensi geometri bahan kerja parut keluli, dan proses galvanizing panas parut keluli. Piawaian galvanizing hot-dip antarabangsa dan China semasa dibahagikan kepada bahagian mengikut ketebalan plat. Ketebalan purata dan ketebalan tempatan salutan zink harus mencapai ketebalan yang sepadan untuk menentukan prestasi anti-karat salutan zink. Masa yang diperlukan untuk mencapai keseimbangan terma dan keseimbangan pertukaran zink-besi untuk bahan kerja parut keluli dengan ketebalan yang berbeza adalah berbeza, dan ketebalan salutan yang terbentuk juga berbeza. Ketebalan salutan purata dalam piawai adalah nilai pengalaman pengeluaran perindustrian berdasarkan mekanisme galvanizing yang disebutkan di atas, dan ketebalan tempatan ialah nilai pengalaman yang diperlukan untuk mengambil kira taburan tidak sekata ketebalan salutan zink dan keperluan untuk rintangan kakisan salutan. Oleh itu, piawaian ISO, piawaian ASTM Amerika, piawaian JS Jepun dan piawaian Cina mempunyai keperluan yang sedikit berbeza untuk ketebalan salutan zink, yang serupa. Mengikut peruntukan standard galvanizing hot-dip GB B 13912-2002 Republik Rakyat China. Piawaian salutan zink untuk produk parut keluli tergalvani celup panas adalah seperti berikut: Untuk parut keluli tergalvani celup panas dengan ketebalan lebih besar daripada atau sama dengan 6mm, ketebalan salutan zink purata pada parut keluli tergalvani celup panas hendaklah lebih besar daripada 85 mikron, dan ketebalan tempatan hendaklah lebih daripada 70 mikron. Untuk jeriji keluli tergalvani celup panas dengan ketebalan kurang daripada 6mm dan lebih besar daripada 3mm, ketebalan salutan zink purata pada parut keluli tergalvani celup panas hendaklah lebih besar daripada 70 mikron, dan ketebalan tempatan hendaklah lebih daripada 55 mikron. Untuk jeriji keluli tergalvani celup panas dengan ketebalan kurang daripada 3mm dan lebih besar daripada 1.5mm, ketebalan salutan zink purata pada parut keluli tergalvani celup panas hendaklah lebih besar daripada 55 mikron, dan ketebalan tempatan hendaklah lebih daripada 45 mikron

Peranan dan pengaruh ketebalan salutan galvanizing hot-dip

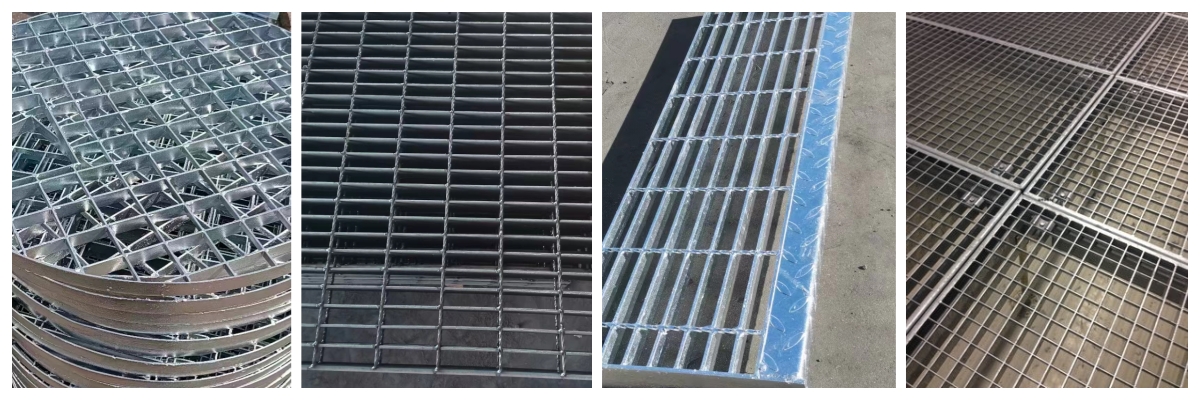

Ketebalan salutan tergalvani celup panas pada parut keluli menentukan prestasi anti-karat parut keluli. Pengguna boleh memilih ketebalan salutan zink yang lebih tinggi atau lebih rendah daripada standard. Sukar untuk mendapatkan salutan yang lebih tebal dalam pengeluaran industri parut keluli nipis dengan permukaan licin kurang daripada 3mm. Di samping itu, ketebalan salutan zink yang tidak berkadar dengan ketebalan plat parut keluli akan menjejaskan kekuatan ikatan antara salutan dan substrat dan kualiti penampilan salutan. Awan penyaduran yang terlalu tebal akan menyebabkan salutan kelihatan kasar dan mudah terkelupas. Kisi keluli bersalut tidak dapat menahan perlanggaran semasa pengangkutan dan pemasangan. Sekiranya terdapat lebih banyak unsur aktif silikon dan fosforus dalam bahan mentah parut keluli, ia juga sangat sukar untuk mendapatkan salutan yang lebih nipis dalam pengeluaran perindustrian. Ini kerana kandungan silikon dalam keluli mempengaruhi mod pertumbuhan lapisan aloi antara zink dan besi, yang akan menyebabkan (, lapisan aloi zink-besi fasa berkembang dengan cepat dan (ke permukaan salutan, mengakibatkan permukaan salutan yang kasar dan kusam, membentuk salutan kelabu dengan lekatan yang lemah. Oleh itu, seperti yang dibincangkan di atas, terdapat ketidakpastian dalam julat keluli yang tersusun. Selalunya terdapat ketidakpastian dalam julat keluli yang tersusun. ketebalan salutan dalam pengeluaran sebenar Ketebalan yang dinyatakan dalam standard galvanizing hot-dip untuk parut keluli adalah nilai empirik yang dihasilkan selepas sejumlah besar eksperimen, dengan mengambil kira pelbagai faktor dan keperluan, dan lebih munasabah.

Masa siaran: 19 Ogos 2024